2、X轴“一V一平”导轨,工作台导轨贴塑,人工精密铲刮,双油缸传动,独立液压油箱,防止油温造成铸件变形,防撞油缸减少油缸撞击缓冲力度,保证磨削精度

3、Y轴可无级调速修整砂轮,前后进刀平稳,提高磨削光洁度

4、Z轴采用PLC控制系统,上下具有自动进给功能,也可快上快下及手动进给,可一人多机操作,节约用工成本

5、AHD机型固化式面板操作

面板带有设置进给次数的计数器及进给量的可选六段开关,手摇进给电磁脉冲手轮,调节磁盘吸力大小。

6、AS机型人机界面面板操作

面板带有10寸触摸屏,可显示Z/Y轴的进给尺寸,分为粗、精及无火花磨削,可数字化设置进给次数及每次的进给量,调节磁盘吸力大小,Y轴可数字化设置磨削距离,Z轴具有磨削完成回复原点及机床主轴、液压、水泵停止功能。

7、AS机型增加防溅墙板,防止了磨削过程中的垃圾和水雾进入机床内部

8、主要工作精度

标准试件45#钢调质50*50方料或圆料 五件

整个工作台面任意放置

工件等厚度(五块) 510机型≤0.010mm

512机型≤0.012mm

612机型≤0.012mm

表面粗糙度 ≤Ra0.63um

机床结构

设备工作台做左右运动(X),滑到架做前后运动(Y),主轴头座做上下运动(Z),立柱与主机座固定式结构,X轴液压传动,Y/Z轴采用交流电机驱动丝杠传动

1、前主机座与后主机座采用工艺成熟稳定的T型拼接结构,具有很高的整体刚性和抗震性能,能够满足高精度设备对基础件的要求

2、 X轴一V一平导轨,工作台导轨贴塑人工精密铲刮,独立液压油箱,液压无段调速,运行平稳可靠;

3、 Y轴双V导轨,滑动架导轨贴塑人工精密铲刮,前后可无级调速修整砂轮及磨削,采用步进电机驱动滚珠丝杠控制滑动架前后运动

4、 Z轴立柱导轨,刚性稳定可靠,通过电机与丝杠传动,可自动进给磨削,也可快速升降或手动进给;主轴与7.5马力电机采用联轴器直接连接,有足够的磨削动力和磨削精度;

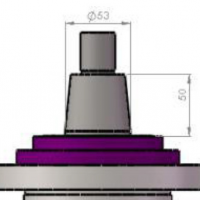

5、 主轴为P4级精密轴承滚动式主轴,缩短主轴笔端距离,优化轴承受力点,法兰式端盖,增加了磨削刚性提升了磨削精度;

6、机床采用PLC控制系统,带有手摇脉冲发生器。各电路设有短路保护装置及过载保护装置。

7、独立自动循环润滑系统提供导轨与丝杆的经常清洁润滑。并具有失压报警功能。

8、配有大流量冷却系统,能够满足磨削生产连续性的需要,进一步保证磨削质量

机床主要工作环境

a、机台电力总功率为:15KW,电源进线为三相四线制

b、电压AC380V,50HZ,波动为±10%

c、控制电压为AC24V/DC24V。

d、环境温度为5℃~40℃,湿度为≤90﹪,环境空气中不得含有盐和腐蚀性气体。

e、应远离振源、热源及潮湿环境,并无阳光直射。机床基础应严格按照机床地基要求进行制作。

|

规 格 |

|

单位 |

TD-510AHD/AS |

|

|

加工 能力 |

工作台工作面积 |

mm |

1000*500 |

|

|

左右移动量 |

mm |

1140 |

||

|

前后移动量 |

mm |

540 |

||

|

工作台面至主轴中心距离 |

mm |

750 |

||

|

工作台承受重量 |

kgs |

1000 |

||

|

工作台 |

工作台T型槽 |

mm*N |

16*3 |

|

|

工作台速度 |

m/min |

7-28 |

||

|

前后手轮进刀 |

一格 |

mm |

0.02 |

|

|

一圈 |

mm |

5 |

||

|

前后自动进给 |

mm |

0.5-12 |

||

|

前后快速移动 |

50HZ |

mm |

1250 |

|

|

60HZ |

mm |

1500 |

||

|

砂 轮 |

移动量 |

mm |

580 |

|

|

砂轮尺寸 |

mm |

400*40*127 |

||

|

主轴转速 |

50HZ |

R.p.m |

1450 |

|

|

60HZ |

R.p.m |

1750 |

||

|

上下手轮进刀 |

一格 |

mm |

0.005 |

|

|

1回转 |

mm |

0.5 |

||

|

自动进给量 |

mm |

0.005-0.04 |

||

|

上下快速移动速度 |

m/min |

230 |

||

|

马 达 |

主轴马达 |

HXP |

10*4 |

|

|

上下驱动马达 |

HXP |

12N.M(AHD) |

||

|

上下伺服马达 |

HXP |

伺服1KW(AS) |

||

|

油压马达 |

HXP |

5*6 |

||

|

冲水马达 |

HXP |

1/8*2 |

||

|

前后驱动马达 |

HXP |

12N.M |

||

|

尺 寸 |

机器高度 |

mm |

2400 |

|

|

占地面积 |

mm |

4500*2350 |

||

|

净重 |

kgs |

5000 |

||

|

毛重 |

kgs |

6000 |

||