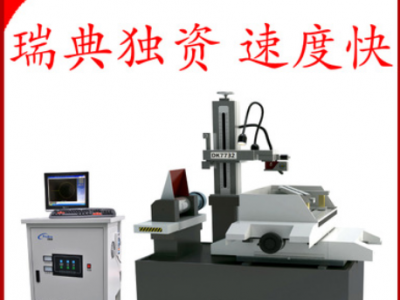

1.快走丝的价格,慢走丝的品质;成熟的工艺、稳定的质量;高科技和高性价比的完美结合;实现模具和精密特硬零件的加工

2.采用慢走丝加工技术及工艺,实现1—7次超厚度多次切割。独有细微修光脉冲电源,丝耗低、光洁度高。智能无条纹覆盖功能,切割参数自动调整

3.切割精度≥0.01mm;切割面粗糙度≥1.2μm;最高加工速度每分钟达180平方毫米

4.床身采用高级树脂砂浇铸、两次高温退火处理,确保机械精度的恒久不变,且承载力优于国内同类机型

5.整机结构经三维有限元软件分析,布局合理、机械刚性高。机床各关键零部件都经三坐标严格检测,各轴定位精度均用激光干涉仪进行检测,机床精度得到可靠保证

6. X、Y轴达最大行程时不会偏离托板与床身,避免了因工作台的失衡而造成的精度偏差,确保大工件的加工精度

7. Z轴为精密丝杆螺母副、精密滑动导轨结构,保持固有的垂直度,大型号机型为电动升降,方便操作使用

8.整机采用精密螺母内循环滚珠丝杠、淬火合金钢导轨,采用配对精密轴承和精密锁紧螺母装配。储丝筒可实现多级调速,适应不同高度、粗糙度材料的加工。多元化软件控制,实现自动变速,加工质量质量接近慢走丝

9.高精密导轮组件,高精度、耐磨,有效减小钼丝抖动,使用寿命更长。(可选配宝石导向器,进一步提高加工精度)

10.驱动器采用恒流源驱动技术步进电机。标配复合工件夹具,适合不同形状工件多点位置安装加工

11.运丝系统采用变频无段变速柔性换向,提高运丝机构寿命,无换向噪音、无冲击、无火花、无换向杂讯干扰,降低多次切割的表面粗糙度

12.整机采用环保半封闭结构,使冷却液不会外溅,保持工作环境洁净

13.可选配手动油泵系统(含调节分油器),保证运丝丝杆和X、Y轴丝杆润滑油路同时到达,省时省油

智能型KG-XP操作系统:

凹模多次加工中的手动处理

模具加工中,通常会调低上线架,以减少钼丝的抖动,增加钼丝的张力,得到更高的切削精度和表面光洁度。在凹模的多次加工中,第一遍需要把型腔内的余料全部切掉。这就存在余料取不出来的情况。传统的做法是记住刻度盘位,解锁轴电机,手摇工作台,取出余料后摇回刻度盘原位。由于在解锁电机和手摇过程中存在很多的人为因素,影响加工精度。

凯光线切割控制器在自动加工过程中,可以在不解锁电机的情况下,使用手动移轴功能,输入适当的移动距离,取出余料。再按继续加工按钮,工作台自动回到移动前的位置,继续加工。大大提高加工精度。

凯光C型精密中走丝线切割机床选用进口直线导轨和进口交流伺服单元。因而和传统的V型轨道和反应式步进电机相比,具有以下优势:

一、更精密的切削精度、更高的切削光洁度

传统的线切割机床数控执行单元采用反应式步进电机,控制系统具有成本低且简单容易实现的优点,缺点是加工精度低。凯光C型精密线切割机床选用进口交流伺服单元,实现实时的闭环控制系统,加工轨迹十分平滑,提高了机床的表面光洁度和切割精度。

二、加工效率高

在跳步加工模式下,切割完一段轨迹后,需要将电极丝移动到另一处再加工。步进电机固有的低频共振和高频失步的缺点,即使是空走状态依然只能选择较低的空走速度。

凯光闭环伺服系统能够以最大10m/min的速度快速完成精确定位,极大的提高了加工效率。

通过

通过